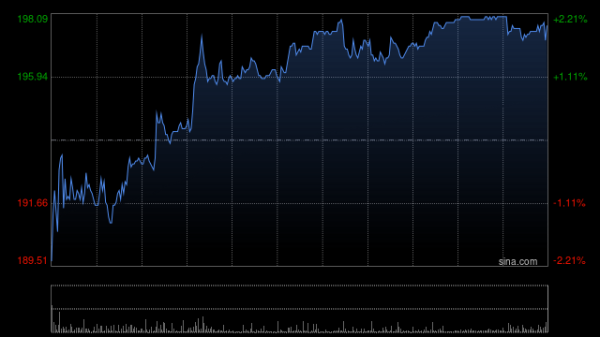

汽车零部件及模具生产建设项目可行性研究报告一、项目背景与必要性1.1 行业发展趋势全球汽车零部件市场规模持续扩张,2024年达1.71万亿美元,预计2025年突破2万亿美元,其中新能源汽车零部件占比超20%。中国作为全球最大汽车市场,2024年零部件市场规模达3万亿元,但与欧美成熟市场1:1.7的零部件/整车产值比相比,仍存在50%以上增长空间。模具作为汽车制造核心工艺装备,其技术升级直接推动汽车轻量化、智能化发展。例如,高强度钢热成型模具可降低车身重量15%,而精密注塑模具则支撑智能座舱、自动驾驶系统的复杂电子部件生产。1.2 区域产业空白长三角、珠三角虽已形成汽车零部件产业集群,但高端模具国产化率不足35%,核心部件如8AT变速箱壳体模具、电池包液冷板模具仍依赖进口。以某新能源汽车企业为例,其电池包模具采购成本中,进口模具占比达60%,且交货周期长达12个月。本项目选址于某汽车产业集聚区,周边300公里内聚集10家整车厂及200家一级供应商,可填补区域高精度模具及轻量化零部件制造空白。二、市场分析2.1 需求结构新能源汽车零部件:2024年国内市场规模达5000亿元,年复合增长率22%,需求集中于电池管理系统(BMS)壳体、电机控制器(MCU)散热模块、一体化压铸车身结构件等。智能网联汽车部件:激光雷达支架、毫米波雷达外壳等精密部件需求激增,某头部Tier1供应商2024年相关模具采购量同比增长180%。传统零部件升级:轻量化需求推动铝合金副车架、镁合金方向盘骨架渗透率提升,某车型铝合金副车架较传统钢制件减重40%,成本仅增加15%。2.2 竞争格局国际巨头:博世、电装、大陆等占据高端市场,如博世iBooster线控制动系统模具精度达±0.01mm,开发周期仅需18个月。国内企业:华域汽车、宁波华翔等通过并购整合提升技术能力,但模具自制率不足50%。新兴企业如某精密模具公司,凭借微发泡注塑技术进入特斯拉供应链,实现毛利率38%。三、建设方案3.1 功能布局智能工厂:部署100台工业机器人,实现冲压、焊接、注塑全流程自动化,其中激光焊接线速达12m/min,较传统工艺效率提升3倍。模具研发中心:投资2亿元建设五轴联动加工中心、3D金属打印设备,开发随形冷却水道模具,使注塑周期缩短25%。检测实验室:配置三坐标测量机、X射线探伤仪,建立模具寿命数据库,预测精度达90%以上。3.2 技术路线轻量化材料:开发高真空压铸工艺,生产7系铝合金电池托盘,屈服强度达320MPa,较传统6系铝材提升40%。智能制造:应用数字孪生技术专业在线股票配资网,实现模具设计-试模-量产全流程虚拟验证,试模次数减少50%。绿色制造:采用干式切削、低温等离子清洗技术,单套模具制造能耗降低35%,危废产生量减少80%。四、投资估算与效益4.1 投资构成固定资产:土地购置5亿元,厂房建设15亿元,设备采购30亿元(含德国DMG五轴加工中心、日本发那科机器人等)。研发费用:首期投入5亿元,重点攻关热冲压模具材料、超精密注塑成型技术。流动资金:8亿元,用于原材料储备及订单预付款。4.2 经济效益营收预测:达产后年产值60亿元,其中新能源汽车零部件占比60%,出口占比25%(主要销往欧洲、东南亚)。成本结构:单位产品成本较进口模具低30%,毛利率35%,净利率12%。回收周期:静态投资回收期5.8年,内部收益率21%。4.3 社会效益就业带动:直接创造就业岗位2500个,间接带动上下游就业8000人,其中高级技工占比30%。产业升级:推动本地50家配套企业技术改造,形成30亿元模具钢、热处理等配套产值。节能减排:年减少二氧化碳排放2万吨,相当于种植110万棵树。五、风险评估与对策5.1 技术风险风险点:高真空压铸工艺良率不足,可能导致电池托盘泄漏率超标。应对措施:与上海交大共建联合实验室,开发AI视觉检测系统,实现泄漏点定位精度±0.1mm。5.2 市场风险风险点:整车厂年度降价压力达5%,可能压缩零部件利润空间。应对措施:与头部客户签订3年长协,约定价格年降幅不超过3%,同时开发售后市场模具维修业务。5.3 政策风险风险点:欧盟《新电池法》要求2027年起电池碳足迹低于60kg CO₂e/kWh,可能增加原材料采购成本。应对措施:建立绿色供应链体系,要求铝材供应商使用水电铝专业在线股票配资网,并申请CBAM(碳边境调节机制)豁免。六、结论项目符合《中国制造2025》及“双碳”战略要求,技术路线具备可行性,经济效益显著。建议采用“分期建设+技术授权”模式:首期投资20亿元建设模具及轻量化零部件产线,二期投资18亿元拓展智能网联部件,三期通过技术授权实现全球布局。项目实施后,将使区域汽车零部件产业规模提升40%,模具国产化率提高25个百分点,成为长三角汽车产业创新高地。

盛多网提示:文章来自网络,不代表本站观点。